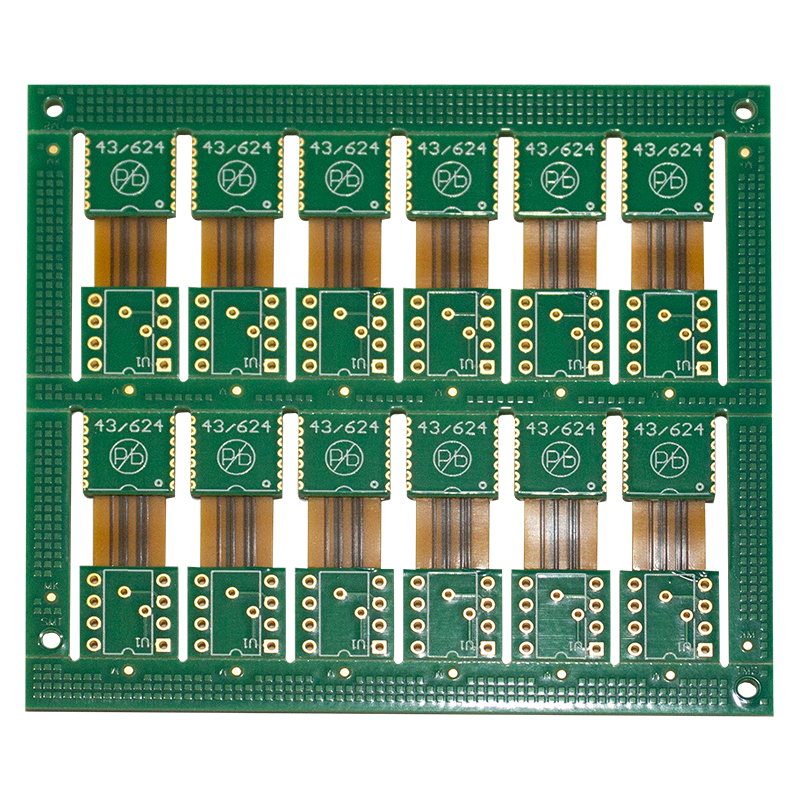

आइए की दुनिया में गहराई से उतरेंकठोर-फ्लेक्स बोर्ड.

इलेक्ट्रॉनिक्स विनिर्माण के लगातार विकसित हो रहे क्षेत्र में, नवीन प्रौद्योगिकियाँ उभर रही हैं, जो अधिक उन्नत और परिष्कृत उपकरणों के विकास को बढ़ावा दे रही हैं। रिजिड-फ्लेक्स पीसीबी तकनीक एक ऐसा नवाचार है जिसने हाल के वर्षों में व्यापक ध्यान आकर्षित किया है। इस व्यापक मार्गदर्शिका का उद्देश्य कठोर-फ्लेक्स पीसीबी अवधारणा को उजागर करना और इसकी विशेषताओं, लाभों, अनुप्रयोगों, विनिर्माण प्रक्रियाओं और संभावित भविष्य के विकास की व्याख्या करना है।

कठोर-फ्लेक्स पीसीबी को समझना

कठोर-फ्लेक्स बोर्ड, जिन्हें लचीले सर्किट बोर्ड या कठोर-फ्लेक्स बोर्ड के रूप में भी जाना जाता है, कठोर मुद्रित सर्किट बोर्ड (पीसीबी) और लचीले सर्किट के गुणों को एक इकाई में जोड़ते हैं। यह कठोर और लचीले सब्सट्रेट्स के फायदों को जोड़ता है, जटिल डिजाइन और त्रि-आयामी कॉन्फ़िगरेशन को सक्षम करता है जो पारंपरिक कठोर पीसीबी के साथ असंभव है। इस अनूठी संरचना में कठोर परतों के बीच लचीली सर्किट सामग्री की कई परतें शामिल हैं। परिणाम एक उच्च-प्रदर्शन, हल्का और टिकाऊ समाधान है जो जटिल यांत्रिक तनाव, अत्यधिक तापमान और कंपन का सामना कर सकता है।

कठोर-फ्लेक्स बोर्ड की मुख्य विशेषताएं और लाभ

कठोर-फ्लेक्स पीसीबी पारंपरिक पीसीबी डिजाइनों की तुलना में कई फायदे प्रदान करते हैं। सबसे पहले, उनका लचीलापन अनियमित आकार के उपकरणों में निर्बाध एकीकरण की अनुमति देता है, जिससे स्थान की कमी कम होती है और समग्र उत्पाद विश्वसनीयता बढ़ती है। वे महत्वपूर्ण स्थान बचत प्रदान करते हैं, जिससे इंजीनियरों को कॉम्पैक्ट, हल्के इलेक्ट्रॉनिक्स डिजाइन करने की अनुमति मिलती है। इसके अतिरिक्त, कनेक्टर्स और भारी तारों को हटाने से असेंबली प्रक्रिया सरल हो जाती है और संभावित विफलता बिंदुओं का जोखिम कम हो जाता है।

कठोर-फ्लेक्स पीसीबी नमी, रसायन और तापमान परिवर्तन जैसे पर्यावरणीय कारकों के प्रति उत्कृष्ट प्रतिरोध प्रदर्शित करते हैं। कठोर परिस्थितियों का सामना करने की उनकी क्षमता उन्हें एयरोस्पेस, चिकित्सा उपकरणों और ऑटोमोटिव इलेक्ट्रॉनिक्स जैसे मांग वाले उद्योगों में अनुप्रयोगों के लिए आदर्श बनाती है। इसके अलावा, उनकी उच्च विश्वसनीयता और स्थायित्व प्रदर्शन को बेहतर बनाने, रखरखाव लागत को कम करने और उत्पाद जीवन चक्र को बढ़ाने में मदद करते हैं।

कठोर-फ्लेक्स बोर्ड का अनुप्रयोग

कठोर-फ्लेक्स पीसीबी का उपयोग उनकी बहुमुखी प्रतिभा और अनुकूलनशीलता के कारण कई उद्योगों में किया जाता है। एयरोस्पेस क्षेत्र में, इनका उपयोग एवियोनिक्स सिस्टम, उपग्रहों और ड्रोन में किया जाता है, जहां कॉम्पैक्टनेस, हल्के डिजाइन और चरम स्थितियों के प्रति प्रतिरोध महत्वपूर्ण हैं। चिकित्सा उद्योग में, इनका उपयोग चिकित्सा उपकरणों, इम्प्लांटेबल इलेक्ट्रॉनिक्स और बायोमेट्रिक सेंसर में किया जाता है, जो स्वास्थ्य देखभाल प्रौद्योगिकी की प्रगति में योगदान देता है। रिजिड-फ्लेक्स पीसीबी का उपयोग उपभोक्ता इलेक्ट्रॉनिक्स, विशेष रूप से स्मार्टफोन, पहनने योग्य वस्तुओं और टैबलेट में भी व्यापक रूप से किया जाता है, जहां स्थान अनुकूलन और विश्वसनीयता महत्वपूर्ण है।

ऑटोमोटिव क्षेत्र में, कठोर-फ्लेक्स पीसीबी उन्नत ड्राइवर सहायता प्रणाली (एडीएएस), इंफोटेनमेंट सिस्टम और इलेक्ट्रॉनिक नियंत्रण इकाइयों (ईसीयू) में महत्वपूर्ण भूमिका निभाते हैं। कंपन और तापमान में उतार-चढ़ाव का सामना करने की उनकी क्षमता उन्हें ऑटोमोटिव अनुप्रयोगों के लिए आदर्श बनाती है, जिससे महत्वपूर्ण प्रणालियों का विश्वसनीय प्रदर्शन सुनिश्चित होता है। इसके अलावा, रोबोटिक्स, मशीनरी और बिजली वितरण प्रणालियों सहित औद्योगिक उपकरण, चुनौतीपूर्ण वातावरण में भी कुशलतापूर्वक और विश्वसनीय रूप से संचालित करने के लिए कठोर-फ्लेक्स पीसीबी के लचीलेपन से लाभान्वित होते हैं।

कठोर-फ्लेक्स बोर्ड निर्माण प्रक्रिया

कठोर-फ्लेक्स पीसीबी के निर्माण में यह सुनिश्चित करने के लिए महत्वपूर्ण प्रक्रियाओं की एक श्रृंखला शामिल होती है कि अंतिम उत्पाद आवश्यक विनिर्देशों को पूरा करता है। इन प्रक्रियाओं में आम तौर पर डिज़ाइन और लेआउट, सामग्री चयन, ड्रिलिंग, प्लेटिंग, इमेजिंग, लेमिनेशन, नक़्क़ाशी, सोल्डर मास्क अनुप्रयोग, परीक्षण और अंतिम निरीक्षण शामिल हैं।

डिज़ाइन और लेआउट चरण एक अनुकूलित सर्किट लेआउट बनाने पर केंद्रित है जो इच्छित एप्लिकेशन की यांत्रिक और विद्युत आवश्यकताओं को ध्यान में रखता है। सामग्री का चयन महत्वपूर्ण है क्योंकि सब्सट्रेट और चिपकने वाला का चयन अंतिम उत्पाद के समग्र लचीलेपन, स्थिरता और स्थायित्व को प्रभावित करता है। ड्रिलिंग और प्लेटिंग आवश्यक वाया और प्रवाहकीय पथ बनाने में शामिल महत्वपूर्ण कदम हैं।

इमेजिंग प्रक्रिया के दौरान, फोटोरेसिस्ट की एक परत लगाई जाती है और चुनिंदा रूप से उजागर की जाती है, जिससे एक परिभाषित सर्किट पैटर्न बनता है। इसके बाद लेमिनेशन आता है, जहां लचीली सर्किट सामग्री और कठोर बोर्ड की परतों को गर्मी और दबाव का उपयोग करके एक साथ जोड़ा जाता है। नक़्क़ाशी आवश्यक सर्किट निशान बनाने के लिए अनावश्यक तांबे को हटा देती है, जबकि खुले तांबे की सुरक्षा और इन्सुलेशन जोड़ने के लिए सोल्डर मास्क लगाया जाता है।

परीक्षण और अंतिम निरीक्षण यह सुनिश्चित करता है कि निर्मित कठोर-फ्लेक्स बोर्ड आवश्यक गुणवत्ता मानकों को पूरा करते हैं। कार्यक्षमता और विश्वसनीयता सुनिश्चित करने के लिए विद्युत परीक्षण, दृश्य निरीक्षण और थर्मल साइक्लिंग सहित विभिन्न परीक्षण विधियों का उपयोग किया जाता है।

कठोर-फ्लेक्स बोर्ड भविष्य का विकास

आने वाले वर्षों में रिजिड-फ्लेक्स पीसीबी के क्षेत्र में महत्वपूर्ण प्रगति होने की उम्मीद है। 5जी, इंटरनेट ऑफ थिंग्स (आईओटी) और पहनने योग्य डिवाइस जैसी उभरती प्रौद्योगिकियां लचीले इलेक्ट्रॉनिक्स की मांग को बढ़ाती रहेंगी। अनुसंधान और विकास प्रयास विनिर्माण प्रक्रियाओं में सुधार, लागत कम करने और कठोर-फ्लेक्स पीसीबी के प्रदर्शन में सुधार पर ध्यान केंद्रित करते हैं। यह अधिक जटिल और लचीले डिज़ाइन को सक्षम करेगा, जिससे नए अनुप्रयोगों और संभावनाओं के द्वार खुलेंगे।

सारांश

रिजिड-फ्लेक्स पीसीबी तकनीक लचीलेपन और स्थायित्व का एक अनूठा संयोजन प्रदान करती है, जो अत्यधिक विश्वसनीय और अंतरिक्ष-बचत वाले इलेक्ट्रॉनिक उपकरणों को विकसित करने में मदद करती है। इसकी कई विशेषताएं और लाभ इसे एयरोस्पेस से लेकर स्वास्थ्य सेवा, ऑटोमोटिव से लेकर उपभोक्ता इलेक्ट्रॉनिक्स तक उद्योगों की एक विस्तृत श्रृंखला के लिए आदर्श बनाते हैं। जैसे-जैसे प्रौद्योगिकी का विकास जारी है, कठोर-लचीले पीसीबी निस्संदेह इलेक्ट्रॉनिक विनिर्माण के क्षेत्र में नवाचार को बढ़ावा देने में महत्वपूर्ण भूमिका निभाएंगे।

पोस्ट करने का समय: सितम्बर-15-2023

पीछे