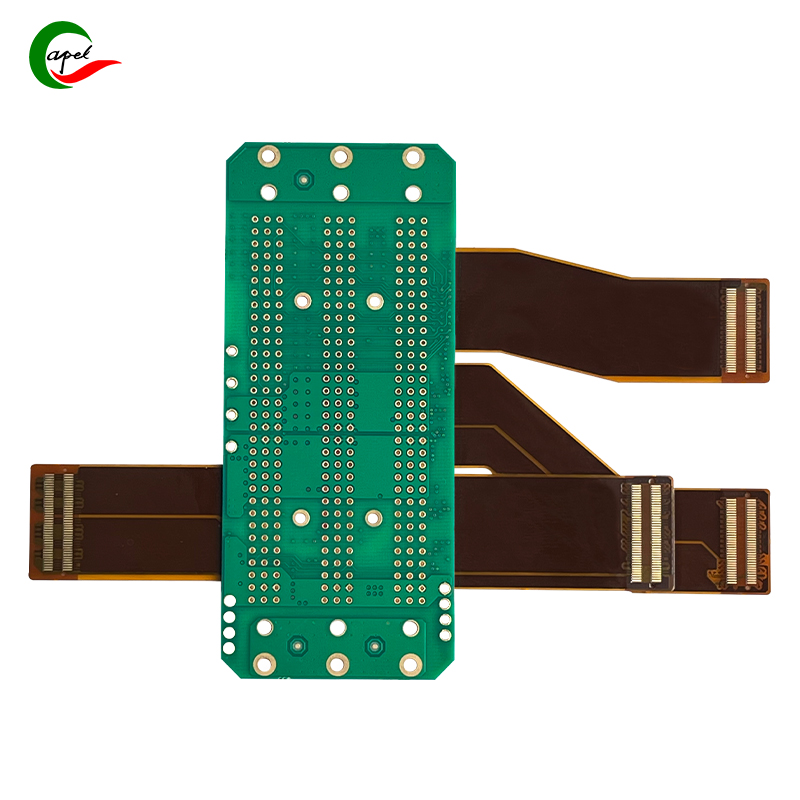

8-लेयर पीसीबी की निर्माण प्रक्रिया में कई महत्वपूर्ण चरण शामिल हैं जो उच्च-गुणवत्ता और विश्वसनीय बोर्ड के सफल उत्पादन को सुनिश्चित करने के लिए महत्वपूर्ण हैं।डिज़ाइन लेआउट से लेकर अंतिम असेंबली तक, प्रत्येक चरण एक कार्यात्मक, टिकाऊ और कुशल पीसीबी प्राप्त करने में महत्वपूर्ण भूमिका निभाता है।

सबसे पहले, 8-लेयर पीसीबी निर्माण प्रक्रिया में पहला चरण डिज़ाइन और लेआउट है।इसमें बोर्ड का एक खाका तैयार करना, घटकों के स्थान का निर्धारण करना और निशानों के रूटिंग पर निर्णय लेना शामिल है। यह चरण आमतौर पर पीसीबी का डिजिटल प्रतिनिधित्व बनाने के लिए अल्टियम डिज़ाइनर या ईगलसीएडी जैसे डिज़ाइन सॉफ़्टवेयर टूल का उपयोग करता है।

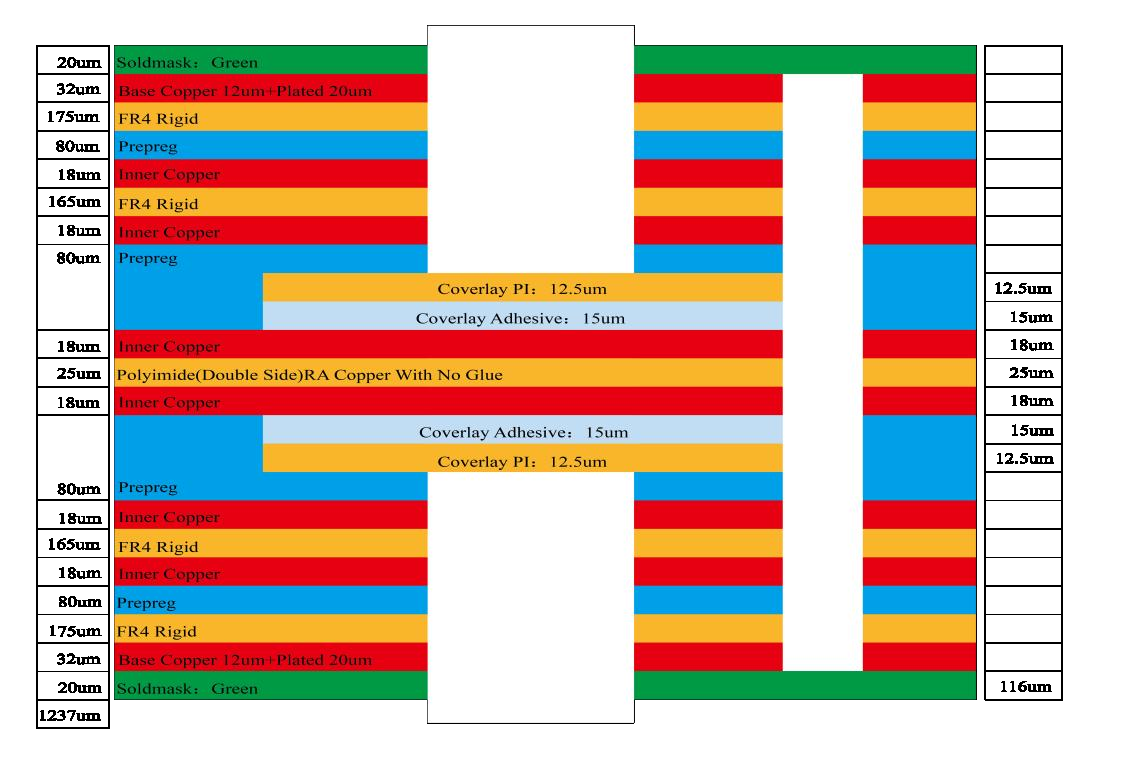

डिज़ाइन पूरा होने के बाद, अगला चरण सर्किट बोर्ड का निर्माण है।विनिर्माण प्रक्रिया सबसे उपयुक्त सब्सट्रेट सामग्री के चयन से शुरू होती है, आमतौर पर फाइबरग्लास-प्रबलित एपॉक्सी, जिसे एफआर -4 के रूप में जाना जाता है। इस सामग्री में उत्कृष्ट यांत्रिक शक्ति और इन्सुलेशन गुण हैं, जो इसे पीसीबी निर्माण के लिए आदर्श बनाते हैं।

विनिर्माण प्रक्रिया में नक़्क़ाशी, परत संरेखण और ड्रिलिंग सहित कई उप-चरण शामिल हैं।नक़्क़ाशी का उपयोग सब्सट्रेट से अतिरिक्त तांबे को हटाने, निशान और पैड छोड़ने के लिए किया जाता है। फिर पीसीबी की विभिन्न परतों को सटीक रूप से स्टैक करने के लिए परत संरेखण किया जाता है। इस चरण के दौरान परिशुद्धता महत्वपूर्ण है ताकि यह सुनिश्चित किया जा सके कि आंतरिक और बाहरी परतें ठीक से संरेखित हैं।

8-लेयर पीसीबी निर्माण प्रक्रिया में ड्रिलिंग एक और महत्वपूर्ण कदम है।इसमें विभिन्न परतों के बीच विद्युत कनेक्शन को सक्षम करने के लिए पीसीबी में सटीक छेद ड्रिल करना शामिल है। इन छेदों, जिन्हें विअस कहा जाता है, को परतों के बीच कनेक्शन प्रदान करने के लिए प्रवाहकीय सामग्री से भरा जा सकता है, जिससे पीसीबी की कार्यक्षमता और विश्वसनीयता बढ़ जाती है।

विनिर्माण प्रक्रिया पूरी होने के बाद, अगला कदम घटक अंकन के लिए सोल्डर मास्क और स्क्रीन प्रिंटिंग लागू करना है।सोल्डर मास्क तरल फोटोइमेजेबल पॉलिमर की एक पतली परत है जिसका उपयोग तांबे के अंशों को ऑक्सीकरण से बचाने और असेंबली के दौरान सोल्डर ब्रिज को रोकने के लिए किया जाता है। दूसरी ओर, सिल्क स्क्रीन परत, घटक, संदर्भ डिज़ाइनर और अन्य बुनियादी जानकारी का विवरण प्रदान करती है।

सोल्डर मास्क और स्क्रीन प्रिंटिंग लगाने के बाद, सर्किट बोर्ड सोल्डर पेस्ट स्क्रीन प्रिंटिंग नामक प्रक्रिया से गुजरेगा।इस चरण में सर्किट बोर्ड की सतह पर सोल्डर पेस्ट की एक पतली परत जमा करने के लिए एक स्टेंसिल का उपयोग करना शामिल है। सोल्डर पेस्ट में धातु मिश्र धातु के कण होते हैं जो रिफ्लो सोल्डरिंग प्रक्रिया के दौरान पिघलकर घटक और पीसीबी के बीच एक मजबूत और विश्वसनीय विद्युत कनेक्शन बनाते हैं।

सोल्डर पेस्ट लगाने के बाद, पीसीबी पर घटकों को माउंट करने के लिए एक स्वचालित पिक-एंड-प्लेस मशीन का उपयोग किया जाता है।ये मशीनें लेआउट डिज़ाइन के आधार पर घटकों को निर्दिष्ट क्षेत्रों में सटीक रूप से रखती हैं। घटकों को सोल्डर पेस्ट के साथ रखा जाता है, जिससे अस्थायी यांत्रिक और विद्युत कनेक्शन बनते हैं।

8-लेयर पीसीबी निर्माण प्रक्रिया में अंतिम चरण रिफ्लो सोल्डरिंग है।इस प्रक्रिया में पूरे सर्किट बोर्ड को नियंत्रित तापमान स्तर पर रखना, सोल्डर पेस्ट को पिघलाना और घटकों को बोर्ड से स्थायी रूप से जोड़ना शामिल है। रिफ्लो सोल्डरिंग प्रक्रिया अत्यधिक गरम होने के कारण घटकों को होने वाले नुकसान से बचाते हुए एक मजबूत और विश्वसनीय विद्युत कनेक्शन सुनिश्चित करती है।

रिफ्लो सोल्डरिंग प्रक्रिया पूरी होने के बाद, इसकी कार्यक्षमता और गुणवत्ता सुनिश्चित करने के लिए पीसीबी का पूरी तरह से निरीक्षण और परीक्षण किया जाता है।किसी भी दोष या समस्या की पहचान करने के लिए दृश्य निरीक्षण, विद्युत निरंतरता परीक्षण और कार्यात्मक परीक्षण जैसे विभिन्न परीक्षण करें।

संक्षेप में,8-परत पीसीबी निर्माण प्रक्रियाइसमें कई महत्वपूर्ण कदम शामिल हैं जो एक विश्वसनीय और कुशल बोर्ड बनाने के लिए आवश्यक हैं।डिज़ाइन और लेआउट से लेकर विनिर्माण, असेंबली और परीक्षण तक, प्रत्येक चरण पीसीबी की समग्र गुणवत्ता और कार्यक्षमता में योगदान देता है। इन चरणों का सटीक रूप से पालन करके और विस्तार से ध्यान देकर, निर्माता उच्च गुणवत्ता वाले पीसीबी का उत्पादन कर सकते हैं जो विभिन्न प्रकार की एप्लिकेशन आवश्यकताओं को पूरा करते हैं।

पोस्ट करने का समय: सितम्बर-26-2023

पीछे